- ТОВ АЛІАС УКРАЇНА

- Ярослав Домбровский

- +38 (093) 008-89-97

коммерческий отдел -

alias-ukraine@ukr.net

Написать нам - ул. Героев Днепра, 71, Черкассы 18000

- График работы

- FAQ по горячему цинкованию в Украине: Вопросы и Ответы 2026 | АЛИАС УКРАИНА

- Горячее цинкование метизов в Украине, Черкассы — цена от 25 грн/кг 2026

- Steel That Never Yields: Hot-Dip Galvanizing as the Shield of a Reborn Ukraine

- Горячее цинкование

- Горячее цинкование металлоконструкций в Украине | Цена от ООО АЛИАС УКРАИНА

- Оцинкованные гранёные и круглоконические опоры освещения от производителя - купить в Украине, Черкассы, цены 2026

Виробництво Металоконструкцій в Україні 2026: Технології, Стандарти та Довговічність | АЛІАС УКРАЇНА

Виробництво металоконструкцій в Україні: чому гаряче цинкування є ключем до довговічності

У сучасній Україні металоконструкції є основою інфраструктури: опори освітлення, мости, промислові каркаси, складські комплекси, дорожні огорожі та багато іншого. Галузь активно розвиляється завдяки відновленню та модернізації об’єктів, але в умовах українського клімату — з різкими перепадами температур, високою вологістю та агресивним впливом солей на дорогах — особливо гостро стоїть питання довговічності конструкцій.

ТОВ "АЛІАС УКРАЇНА" — один із провідних українських виробників металоконструкцій та постачальників послуг гарячого цинкування — добре знає, що якість і термін служби виробів залежать не лише від точності виготовлення, а й від правильного антикорозійного захисту. У цій статті ми розглянемо, чому гаряче цинкування залишається найефективнішим рішенням для захисту металу в українських реаліях.

Виготовлення металоконструкцій: вимоги до якості та довговічності

Виробництво металоконструкцій в Україні є високорегульованою галуззю, що базується на національних стандартах ДСТУ та ДБН, а також гармонізованих європейських нормах (EN, ISO). Це забезпечує відповідність конструкцій вимогам безпеки, надійності та довговічності в умовах інтенсивної експлуатації.

Основні нормативні документи, що регулюють процеси проектування, виготовлення та монтажу:

- ДБН В.2.6-198:2014 «Сталеві конструкції. Норми проектування» — встановлює вимоги до розрахунку, конструювання та експлуатації сталевих конструкцій будівель і споруд різного призначення, включаючи навантаження, стійкість і граничні стани.

- ДСТУ Б В.2.6-199:2014 «Конструкції сталеві будівельні. Вимоги до виготовлення» — визначає технічні вимоги до точності виконання, контролю якості, маркування та приймання сталевих будівельних конструкцій (СБК).

- ДСТУ Б В.2.6-200:2014 «Конструкції металеві будівельні. Вимоги до монтажу» — регулює процеси монтажу сталевих і алюмінієвих конструкцій.

- ДСТУ EN 1090-1 — європейський стандарт виконання сталевих конструкцій, обов’язковий для експорту та великих об’єктів, що включає класи виконання (EXC1–EXC4) залежно від рівня відповідальності конструкцій.

Сучасні підприємства, такі як ТОВ "АЛІАС УКРАЇНА", застосовують високоточне обладнання: верстати з ЧПУ для різання та обробки, автоматичні лінії зварювання (MIG/MAG, TIG), плазмову та лазерну різку, а також методи неруйнівного контролю (ультразвуковий, магнітопорошковий, візуально-вимірювальний). Це гарантує геометричну точність, міцність зварних швів і відповідність кресленням КМ (конструкції металеві) та КМД (конструкції металеві деталювальні).

Класифікація металоконструкцій

Металоконструкції класифікуються за кількома ключовими ознаками, що впливають на технологію виготовлення та вимоги до захисту:

- За призначенням:

- Несучі (каркаси будівель і споруд, колони, балки, ригелі, ферми) — сприймають основні навантаження.

- Огороджувальні (стінові та покрівельні панелі, профнастил).

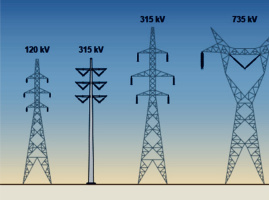

- Інфраструктурні (опори вуличного освітлення, опори ЛЕП, дорожні огорожі, бар’єрні огорожі, шумозахисні екрани).

- Промислові (естакади, резервуари, силоси, кранові пути).

- Мостові та спеціальні (прогони мостів, вежі, мачти зв’язку).

- За конструктивним типом:

- Решітчасті (ферми, гратчасті конструкції) — економічні за матеріалом, застосовуються в прогонах великої довжини.

- Суцільностінні (балки, колони з прокатного або зварного профілю).

- Легкі сталеві тонкостінні конструкції (ЛСТК) — на основі холодногнутих профілів, для швидкомонтованих будівель.

- За способом з’єднання елементів:

- Зварні — найпоширеніші в Україні, забезпечують монолітність.

- Болтові (включаючи високоміцні фрикційні з’єднання).

- Комбіновані.

Незалежно від типу, довговічність металоконструкцій в українських кліматичних умовах (перепади температур від -30 °C до +40 °C, висока вологість, вплив дорожніх реагентів) визначається насамперед ефективним антикорозійним захистом. Навіть ідеально виготовлена конструкція без надійного покриття швидко піддається корозії, втрачаючи несучу здатність. Саме тому гаряче цинкування за ДСТУ EN ISO 1461 є обов’язковим для більшості зовнішніх конструкцій, особливо опор освітлення, дорожніх елементів та промислових об’єктів. Це не просто захисне покриття, а технологія, що забезпечує термін служби 50–100 років з мінімальними витратами на обслуговування.

Гаряче цинкування: технологія, що гарантує довговічність

Гаряче цинкування — це металургійний процес захисту сталі від корозії шляхом занурення підготовлених виробів у ванну з розплавленим цинком при температурі 450–460 °C. В результаті дифузії цинку в поверхню сталі утворюється багатошарове покриття: внутрішні шари сплавів заліза з цинком (з високою твердістю) та зовнішній шар чистого цинку. Це забезпечує подвійний захист: бар’єрний (ізоляція від середовища) та катодний (цинк жертвує собою, захищаючи сталь при пошкодженнях).

Переваги гарячого цинкування:

- Термін служби покриття — від 50 до 100 років залежно від умов експлуатації

- Стійкість до механічних пошкоджень

- Повний захист навіть у важкодоступних місцях (внутрішні порожнини, зварні шви)

- Екологічність і можливість повторного перецинкування

Детальний процес гарячого цинкування

Процес гарячого цинкування складається з кількох послідовних етапів, що гарантують високу якість покриття відповідно до ДСТУ EN ISO 1461:

- Підготовка поверхні (знежирення) — видалення масел, мастил і забруднень лужними розчинами.

- Травлення — занурення в розчин соляної кислоти для видалення іржі, окалини та оксидів.

- Промивання — ретельне очищення від залишків кислоти.

- Флюсування — нанесення флюсу (суміш хлоридів цинку та амонію) для запобігання окисленню та покращення змочування цинком.

- Сушіння — нагрівання виробів для видалення вологи.

- Занурення в цинкову ванну — виріб повільно занурюється в розплавлений цинк (температура 450–460 °C) на 3–10 хвилин залежно від товщини сталі.

- Витягування та охолодження — повільне витягування для рівномірного покриття, видалення надлишку цинку (вібрацією або струшуванням), охолодження на повітрі або у воді.

- Контроль якості — вимірювання товщини покриття (магнітним товщиноміром), візуальний огляд, тест на адгезію.

Товщина покриття варіюється від 50 до 200 мкм залежно від товщини сталі та часу занурення. ТОВ "АЛІАС УКРАЇНА" використовує сучасні автоматизовані лінії, що забезпечують стабільну якість і мінімальні відходи.

Порівняння методів антикорозійного захисту

|

Метод захисту |

Середній термін служби (роки) |

Початкова вартість |

Вартість експлуатації (обслуговування) |

Стійкість до механічних пошкоджень |

Захист важкодоступних зон |

|

Фарбування (епоксид + поліуретан) |

8–15 |

Низька |

Висока (оновлення кожні 5–10 років) |

Низька |

Низький |

|

Холодне цинкування (цинконаповнені склади) |

15–25 |

Середня |

Середня |

Середня |

Середній |

|

Гаряче цинкування |

50–100+ |

Середня–висока |

Мінімальна |

Висока |

Повний |

Гаряче цинкування метизів: чому це критично важливо

Метизи — болти, гайки, шайби, анкери, гвинти високої міцності (клас 8.8, 10.9) — є найвразливішим елементом будь-якої металоконструкції. Через малу товщину металу, наявність різьби та постійний контакт з іншими металевими поверхнями вони схильні до прискореної корозії: галванічної, контактної та щілинної. Корозія кріплення може призвести до втрати затяжки, розхитування з’єднань і, як наслідок, до аварійного руйнування всієї конструкції навіть за умови ідеального стану основних елементів.

Гаряче цинкування метизів виконується за стандартом EN ISO 10684 (в Україні — ДСТУ EN ISO 10684), який регулює товщину покриття, адгезію та контроль якості. Процес включає:

- Попередню підготовку поверхні: знежирення, травлення в кислоті, флюсування.

- Занурення в розплавлений цинк при 450–460 °C.

- Центрифугування (для дрібних метизів) — видалення надлишку цинку та забезпечення рівномірного шару на різьбі.

Особливості гарячого цинкування метизів:

- Товщина покриття — від 40 до 85 мкм і більше залежно від діаметра та класу міцності.

- Збереження геометрії та точності різьби (допустиме нарощування не більше 0,05 мм на сторону).

- Катодний захист — цинк жертвує собою, захищаючи сталь навіть при пошкодженні покриття.

- Сумісність з високоміцними болтами — не викликає водневої крихкості при правильній технології.

Без якісного гарячого цинкування метизів конструкція втрачає надійність уже через 5–10 років експлуатації в агресивному середовищі. За даними міжнародних досліджень (наприклад, American Galvanizers Association), корозія кріплення є причиною до 30 % аварій металоконструкцій. ТОВ "АЛІАС УКРАЇНА" має спеціалізовану лінію для цинкування метизів, що гарантує відповідність EN ISO 10684 і повну синхронізацію терміну служби кріплення з основною конструкцією.

Виготовлення опор освітлення: приклад практичного застосування

Опори вуличного освітлення — один із найпоширеніших типів інфраструктурних металоконструкцій в Україні. Вони експлуатуються в екстремальних умовах: постійний вплив атмосферних опадів, дорожньої солі, ультрафіолету, вітрових навантажень та вібрації від транспорту. За європейськими нормами (серія EN 40) та українськими стандартами (ДСТУ 3587, ДСТУ EN 40), опори повинні витримувати розрахункові навантаження протягом усього терміну служби без значного обслуговування.

Типи опор освітлення, що виготовляє ТОВ "АЛІАС УКРАЇНА":

- Трубчасті (круглого перерізу) — прості та економічні.

- Гранені конічні — висока жорсткість, сучасний вигляд.

- Фланцеві та силові — для високих навантажень (до 12–15 м).

- Декоративні — для парків, історичних центрів.

Гаряче цинкування є обов’язковим для всіх зовнішніх опор за ДСТУ EN ISO 1461 (мінімальна товщина покриття 70–100 мкм залежно від класу середовища C5-M для прибережних і промислових зон). Це забезпечує захист від корозії навіть у нижній частині опори, де накопичується волога та сіль.

Переваги гарячеоцинкованих опор освітлення:

|

Параметр |

Фарбовані опори |

Гарячеоцинковані опори (ТОВ "АЛІАС УКРАЇНА") |

|

Термін служби без обслуговування |

10–15 років |

50+ років |

|

Витрати на заміну/ремонт за 30 років |

2–3 повні заміни |

0–1 заміна |

|

Зовнішній вигляд через 10 років |

Вицвітання, іржа, відшарування фарби |

Зберігається рівномірний сірий матовий колір |

|

Стійкість до механічних пошкоджень |

Низька (подряпини → корозія) |

Висока (катодний захист) |

|

Екологічність |

Регулярні фарбування, викиди ЛФВ |

Не потребує додаткових покриттів |

|

Відповідність нормам EN 40 |

Обмежена |

Повна |

ТОВ "АЛІАС УКРАЇНА" виготовляє опори всіх типів з повним циклом гарячого цинкування, що гарантує безпроблемну експлуатацію десятиліттями навіть у найскладніших кліматичних зонах України.

Приклади успішних проектів ТОВ "АЛІАС УКРАЇНА"

- Опори вуличного освітлення Тисячі опор (до 16 м) для Києва, Черкас, Вінниці та інших міст. Покриття 100+ мкм → 50+ років без ремонту.

- Відновлювана енергетика Каркаси сонячних ферм та ВЕС в умовах C5. Термін служби 70–80 років.

- Дорожня інфраструктура Бар’єрні огорожі, пішохідні огородження, шумозахисні екрани. Багаторічна експлуатація без корозії.

- Промисловість ЛЕП, резервуари, естакади, склади. Значна економія на обслуговуванні.

Повний цикл виробництва та гарячого цинкування забезпечує максимальну довговічність і економію.

FAQ: Найпоширеніші питання про гаряче цинкування та металоконструкції

- Що таке гаряче цинкування? Гаряче цинкування — це металургійний процес захисту сталевих виробів від корозії шляхом занурення в розплавлений цинк при температурі 450–460 °C. Утворюється міцне багатошарове покриття з сплавів заліза-цинку та чистого цинку, що забезпечує бар’єрний і катодний захист.

- Які етапи включає процес гарячого цинкування? Процес складається з 8 етапів: знежирення, травлення, промивання, флюсування, сушіння, занурення в цинк, витягування з охолодженням та контроль якості. Це гарантує рівномірне покриття товщиною 50–200 мкм.

- Чим гаряче цинкування відрізняється від холодного? Холодне цинкування — нанесення цинконаповнених фарб (термін служби 15–25 років, лише бар’єрний захист). Гаряче — металургійне покриття з катодним захистом і терміном служби 50–100+ років.

- Яка товщина покриття при гарячому цинкуванні? Залежно від товщини сталі та стандарту — від 50 мкм (для тонких листів) до 200 мкм (для товстих конструкцій). Мінімум за ДСТУ EN ISO 1461 — 70–100 мкм для зовнішніх виробів.

- Який термін служби гарячеоцинкованих конструкцій в Україні? 50–100 років залежно від корозійного класу середовища (C1–C5 за ISO 12944). У міських умовах — 70+ років, у промислових — 40–60 років без обслуговування.

- Чи потрібно фарбувати металоконструкції після гарячого цинкування? Не обов’язково. Для естетики або в агресивних середовищах застосовують дуплекс-систему (цинк + фарба), що подовжує термін служби до 100+ років.

- Чи можна гаряче цинкувати метизи та високоміцні болти? Так, за стандартом EN ISO 10684. Спеціальна технологія (центрифугування) забезпечує рівномірне покриття різьби без водневої крихкості.

- Які переваги гарячого цинкування для опор освітлення? Термін служби 50+ років, нульові витрати на обслуговування, стійкість до солі та УФ, повна відповідність EN 40.

- Чи екологічне гаряче цинкування? Так. Процес замкнутого циклу: цинк переробляється, немає шкідливих викидів. Не потребує регулярного фарбування, що зменшує використання ЛФВ.

- Яка вартість гарячого цинкування порівняно з фарбуванням? Початкова вартість вища, але за 20–30 років експлуатації економія 30–50 % завдяки відсутності обслуговування.

- Які стандарти регулюють гаряче цинкування в Україні? ДСТУ EN ISO 1461 (для конструкцій), ДСТУ EN ISO 10684 (для метизів), ДСТУ EN 1090 (виготовлення конструкцій), ДБН В.2.6-198:2014.

- Чому гаряче цинкування краще для українських кліматичних умов? Український клімат (перепади температур, вологість, дорожня сіль) прискорює корозію. Гаряче цинкування забезпечує катодний захист і довговічність навіть у зонах C5 (висока агресивність).

- Чи можливе повторне цинкування? Так, старі конструкції можна перецинкувати після видалення старого шару, що подовжує термін служби ще на десятиліття.

Чому варто обрати ТОВ "АЛІАС УКРАЇНА" для гарячого цинкування?

Повний цикл виробництва: від проєктування до цинкування великогабаритних виробів і метизів на сучасному обладнанні. Гарантія відповідності європейським стандартам і довговічності.

Висновок

У сучасних умовах України гаряче цинкування — це стратегічне рішення для максимальної довговічності інфраструктури з мінімальними витратами на обслуговування. Воно забезпечує надійний антикорозійний захист на 50–80+ років, економію та безпеку.

ТОВ "АЛІАС УКРАЇНА" пропонує повний цикл: проєктування, виготовлення металоконструкцій, гаряче цинкування великогабаритних виробів та метизів за європейськими стандартами (EN ISO 1461). Співпрацюємо по всій Україні з власною доставкою.

Звертайтесь — зробимо ваші обєкти вічними!