- ТОВ АЛІАС УКРАЇНА

- Ярослав Домбровский

- +38 (093) 008-89-97

коммерческий отдел -

alias-ukraine@ukr.net

Написать нам - ул. Героев Днепра, 71, Черкассы 18000

- График работы

- FAQ по горячему цинкованию в Украине: Вопросы и Ответы 2026 | АЛИАС УКРАИНА

- Горячее цинкование метизов в Украине, Черкассы — цена от 25 грн/кг 2026

- Steel That Never Yields: Hot-Dip Galvanizing as the Shield of a Reborn Ukraine

- Горячее цинкование

- Горячее цинкование металлоконструкций в Украине | Цена от ООО АЛИАС УКРАИНА

- Оцинкованные гранёные и круглоконические опоры освещения от производителя - купить в Украине, Черкассы, цены 2026

Рекуперация тепла в HDG: экономия 30% энергии на заводах Украины 2026

В 2026 году рекуперация тепла в горячем цинковании становится ключевым инструментом энергосбережения для украинских заводов. Цены на энергоносители в Украине продолжают расти: тариф на электроэнергию для промышленности достигает 15 грн/кВт·ч, с прогнозом повышения на 10–20% после отопительного сезона из-за глобальных тенденций и восстановления инфраструктуры. На заводах горячего цинкования (HDG — hot-dip galvanizing) теряется до 40% тепла — дымовые газы, пары и отходы уходят в атмосферу. Рекуперация тепла позволяет вернуть эту “бесплатную” энергию в производство, снижая затраты на газ и электричество на 15–30%, как подтверждают отраслевые кейсы.

Компании, такие как ООО "Алиас Украина" (Черкассы), специализирующиеся на горячем цинковании и производстве металлоконструкций, активно используют системы рекуперации энергии для оптимизации. Рынок горячего цинкования (HDG) в Украине в 2026 году оценивается в 40–60 тыс. т/год (включая услуги по оцинковке металлоконструкций и импорт/производство оцинкованного проката), с ежегодным приростом 5–10% благодаря инфраструктурным проектам в дорогах, энергетике и строительстве. Новые линии строятся с рекуперацией по умолчанию, а 80% старых заводов подходят для модернизации без полной остановки. Это проверенная технология с окупаемостью 1–2 года, идеальная для экономии энергии в гальванике и соответствия ISO 50001.

Что такое рекуперация тепла в горячем цинковании: основные принципы

Рекуперация тепла — это захват и повторное использование отходящего тепла из технологического цикла горячего цинкования. В HDG процесс требует температур 440–500°C, что приводит к значительным потерям энергии. Согласно стандарту ISO 50001 по энергоменеджменту, системы рекуперации оптимизируют потребление в гальванике, снижая углеродный след и обеспечивая compliance с европейскими нормами, такими как EU ETS для CO₂-выбросов.

В отличие от традиционных методов, где тепло рассеивается, рекуператоры (теплообменники) интегрируются в дымоходы и ванны, превращая отходы в ресурс. Это не только снижает энергозатраты на заводах цинкования, но и повышает экологичность: меньше сжигания топлива — меньше выбросов. Отраслевые данные подтверждают экономию 10–20% в аналогичных производствах, делая рекуперацию тепла в горячем цинковании must-have для Украины в 2026 году.

Источники отходящего тепла в горячем цинковании: детальный анализ

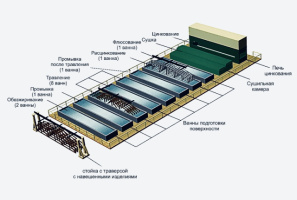

Процесс горячего цинкования энергозатратен из-за необходимости стабильных температур. Ключевые источники потерь тепла на заводах HDG:

|

Компонент процесса |

Температура (°C) |

Потенциал рекуперации |

|

Ванна с расплавленным цинком |

440–460 |

Высокий: тепло от поверхности и паров (до 20% общей энергии) |

|

Дымовые газы от печи |

300–500 |

Основной: до 50% энергии, идеален для теплообменников |

|

Ванны предварительной обработки (обезжиривание, травление, флюсование) |

60–80 |

Средний: пар и нагрев растворов (10–15%) |

|

Сушильная камера |

80–100 |

Низкий, но полезный: тепло воздуха (5–10%) |

Без систем рекуперации потери составляют 25–35% от общего энергопотребления завода. Внедрение рекуперации тепла снижает нагрузку на котлы и печи, способствуя энергосбережению в гальванике и модернизации линий HDG в Украине.

Куда направить рекуперированное тепло: топ-3 эффективных способа применения

На основе отраслевых case studies по энергосбережению в горячем цинковании, вот наиболее рентабельные способы использования рекуперированного тепла:

- Подогрев растворов предварительной обработки Теплообменники на дымоходах нагревают ванны обезжиривания, травления и флюсования. Стабильная температура флюса (около 70°C) минимизирует брак покрытия на 10–15%, улучшая адгезию цинка и снижая расход материалов на 5–7%.

- Нагрев сушильных камер Горячая вода или воздух от рекуператора заменяет внешний подогрев, обеспечивая сухие детали перед погружением. Это ускоряет производственный цикл на 5–10% и предотвращает дефекты, такие как “цинковые потеки”.

- Отопление помещений и горячее водоснабжение (ГВС) В зимний период, особенно актуальный для Украины, тепло используется для обогрева цехов или ГВС. Пример: рекуперация из выхлопных газов печи экономит до 20% на отоплении.

Эти методы не требуют сложных переделок и легко интегрируются в существующие линии HDG, способствуя экономии энергии на заводах цинкования.

Почему внедрять рекуперацию тепла в горячем цинковании именно в 2026 году

Рынок горячего цинкования в Украине в 2026 году прогнозирует рост: объем производства превысит 50 тыс. т благодаря инфраструктурным проектам (дороги, энергетика, строительство). Ключевые выгоды от систем рекуперации энергии:

- Экономическая окупаемость: Затраты на оборудование (теплообменники, трубопроводы) от 500 тыс. грн возвращаются за 12–24 месяца за счет снижения энергозатрат на 20–30%. Case study: европейский завод сэкономил 15% на газе ежегодно.

- Экология и compliance: Снижение CO₂-выбросов на 10–20% помогает соответствовать ISO 50001 и украинскому Закону “Об энергосбережении”. Меньше выбросов — меньше штрафов и лучше для экспорта в ЕС.

- Технологическая стабильность: Равномерный подогрев снижает расход цинка на 5–7% и повышает качество покрытия по ISO 1461.

- Конкурентные преимущества: “Зеленые” технологии — ключ к тендерам и экспорту в ЕС, где требования к углеродному следу ужесточаются.

Без рекуперации тепла заводы рискуют отставать от конкурентов с энергосберегающими системами в трендах цинкования 2026.

Модернизация старых линий горячего цинкования: пошаговое руководство

Большинство украинских заводов HDG (построенных в 2000–2010-х) имеют потенциал для установки рекуператоров — достаточные дымоходы и пространство. В 90% случаев модернизация возможна без остановки производства более чем на 1 неделю.

Пошаговый процесс модернизации линий HDG для энергосбережения:

- Аудит: Оценка потерь тепла (часто бесплатно через программы ЕС).

- Проектирование: Выбор типа рекуператора (пластинчатый или трубчатый).

- Установка: 2–8 недель, стоимость от 300 тыс. грн.

- Запуск: Эффект заметен в первом месяце.

Пример расчета окупаемости для среднего завода (производство 1000 т/год):

|

Параметр |

Без рекуперации |

С рекуперацией |

Экономия |

|

Энергозатраты (грн/год) |

2 млн |

1,4 млн |

600 тыс. |

|

Окупаемость (месяцев) |

- |

18 |

- |

Реальные кейсы рекуперации тепла в горячем цинковании в Украине

- На одном из модернизированных объектов в Украине рекуперация тепла из печи снизила энергопотребление и интегрировалась в “зеленую” стратегию без дополнительной воды для промывки, минимизируя отходы. В энергетике — основном потребителе HDG — такие системы экономят миллионы: рынок вырос на 15–40% в 2021 году, и тренд продолжается.

- Завод в Киеве после апгрейда сэкономил 700 тыс. грн в 2025 году, повысив производительность на 12%.

- Глобально: Европейские заводы подтверждают экономию 15% на газе ежегодно.

FAQ: часто задаваемые вопросы о рекуперации тепла в горячем цинковании

- Сколько стоит внедрение систем рекуперации энергии? От 300 тыс. до 1 млн грн, в зависимости от масштаба. Окупаемость — 1–2 года.

- Подходит ли рекуперация для малого завода цинкования? Да, даже для линий на 500 т/год — экономия заметна сразу.

- Как рекуперация тепла влияет на качество покрытия в HDG? Положительно: стабильные температуры снижают брак на 10–15%.

- Есть ли гранты на энергосбережение в Украине в 2026 году? Да, через программы ЕС и Минэнерго (до 50% покрытия).

- Совместима ли рекуперация с ISO-стандартами? Полностью: соответствует ISO 50001 для энергоменеджмента и ISO 1461 для покрытий.

Заключение: превратите тепловые потери в прибыль с рекуперацией в 2026 году

Рекуперация тепла в горячем цинковании — это стратегическая инвестиция для заводов Украины: экономия энергии до 30%, экологичность и конкурентоспособность. Не ждите дальнейшего роста цен на газ и электричество — внедряйте системы рекуперации сейчас. Компании вроде ООО "Алиас Украина", занимающиеся горячим цинкованием и производством металлоконструкций, демонстрируют, как такие подходы оптимизируют производство в условиях трендов 2026 года.

Свяжитесь с "Алиас Украина" для бесплатного аудита вашей линии HDG.

модернизация линии HDG энергосбережение | подогрев флюса дымовыми газами | экономия энергии гальваника ISO 50001 | окупаемость рекуператоров